超高真空(UHV)應用中的等離子清洗-粒子加速器

超潔淨表面

超高真空關鍵部件(例如表面科學實驗室和粒子加速器中廣泛使用的部件)需滿足嚴格的清潔標準,其中安裝前的清洗是重要步驟。位於英國、專注於全球粒子加速器技術的達雷斯伯裡實驗室(Daresbury Laboratory)與Henniker Plasma合作,探索將氧等離子清洗納入其嚴格的預清洗流程的潛力。

通過測量“電子激勵脫附優率”electron stimulated desorption yields“(ESD),實驗室評估了等離子清洗的效果,並將傳統溶劑清洗與等離子清洗的結果進行了對比。

溶劑清洗技術

達雷斯伯裡實驗室選擇氫氟醚(HFE)作為主要清洗溶劑,該結論基於早期研究——不同清洗技術對不鏽鋼表面出氣和電子激發脫附的影響[1]。

HFE清洗流程步驟如下:

- 1. 手動洗滌劑清洗

- 2. 去離子水沖洗

- 3. 標準洗滌劑水洗15分鐘

- 4. 去離子水沖洗

- 5. HFE超聲清洗15分鐘

- 6. HFE蒸汽清洗15分鐘

- 7. 去離子水沖洗

- 8. 烘乾(80°C)

等離子清洗

氣體原子電離時,高能粒子碰撞會使其外層電子脫離軌道,產生等離子體的特徵“輝光”。等離子體包含多種活性成分,如原子、分子、離子、電子、自由基、亞穩態粒子以及短波紫外光(真空紫外光,VUV)。等離子體通常在低壓(<1.0 Torr)密閉容器中生成,低壓環境延長了活性粒子的平均自由程,使其在接觸表面時仍保持高反應性。常用功率和壓力下,腔體溫度接近室溫。

實驗中使用的氣體為氧氣。真空紫外光能有效破壞表面汙染物中的有機鍵(如C-H、C-C、C=C、C-O、C-N),分解高分子量汙染物。等離子體中的氧活性物種(如O₂⁺、O₂⁻、O₃、O、O⁺、O⁻、電離臭氧、亞穩態氧、自由電子)進一步與有機物反應,生成H₂O、CO、CO₂及低分子量碳氫化合物。這些產物蒸氣壓較高,易被抽離腔體。

樣品清潔度測量

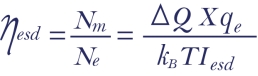

不鏽鋼樣品被故意汙染(油汙、油脂、指紋、記號筆等),並通過“電子激勵脫附優率“評估清潔度。計算公式如下:

CCLRC方程-用於超高真空應用和粒子加速器的等離子清洗

其中:

- - Nₘ=脫附分子數

- - Nₑ=入射電子數

- - qₑ=電子電荷

- - kB=玻爾茲曼常數

- - T=腔體溫度

- - Iesd=漏極電流

- - Q=通量

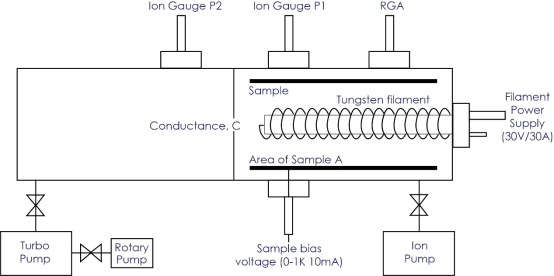

圖1. ESD實驗裝置-用於超高真空應用和粒子加速器的等離子清洗

實驗關鍵參數包括:

- - 圓柱體偏壓+200V

- - 同軸電子源

- - 可變通導率:143升/秒(質量28,用於ESD)

- - 校準壓力測量

- - ESD期間樣品漏極電流監測

結果與討論

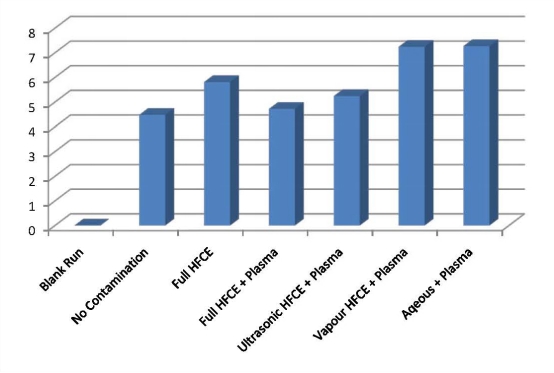

圖表1顯示,在傳統溶劑清洗基礎上增加等離子清洗步驟後,電子激勵脫附優率(即樣品清潔度)顯著改善。經等離子清洗的樣品脫附優率接近未汙染樣品水平。這表明,等離子清洗可減少脫附優率,從而降低加速器真空系統的氣體負載。

此外,縮短清洗流程(僅保留HFE超聲清洗+等離子清洗【ultrasonic HFE + plasma】)的樣品清潔度優於完整HFE流程。這意味著傳統HFE流程可簡化為兩步(超聲+等離子清洗),仍能獲得更高清潔度的表面。

圖表1. 不同清洗方法的電子激勵脫附優率對比(分子/電子)

其他組合(如水洗/蒸汽清洗+等離子[aqueous or vapour clean + plasma])的清潔效果不足,無法滿足超高真空要求。

解決方案

使用臺式等離子清洗機結合傳統溶劑清洗,可獲得接近未汙染表面的清潔度,且效果優於單獨溶劑清洗。此案例表明,等離子清洗能夠:

- 1. 縮短冗長的清洗流程

- 2. 減少對不環保溶劑的使用

- 3. 降低溶劑處理、使用和處置成本

達雷斯伯裡實驗室團隊與Henniker Plasma緊密合作,確保解決方案助力其成為全球粒子加速器技術的領導者。

“結合傳統溶劑清洗與臺式等離子清洗機,我們獲得了比單獨溶劑清洗更潔淨的表面。”

——K.J. Middleman,達雷斯伯裡實驗室

參考文獻:

Reference[1] K.J. Middleman, Vacuum 81 (2007) P793-798.

本文翻譯自:

列表

列表